شاخص های کلیدی عملکرد (KPI) –ایمنی و کیفیت مواد غذایی ،قابل کاربرد در سیستم های مدیریت ایمنی غذا و مدیریت کیفیت

مقدمه: شاخصهای کلیدی عملکرد (KPI) و نقشی حیاتی در مدیریت عملکرد سازمان

در دنیای کسبوکار رقابتی امروز، بهویژه در صنایع حساس مانند صنایع غذایی که مستقیماً با سلامت عمومی سروکار دارند، صرفاً فعالیت کردن برای دستیابی به موفقیت کافی نیست؛ بلکه اندازهگیری و پایش مستمر عملکرد برای اطمینان از قرارگیری سازمان در مسیر اهداف استراتژیک، حیاتی است. این نیاز اساسی توسط شاخصهای کلیدی عملکرد (Key Performance Indicators) یا KPIبرآورده میشود.

KPI چیست؟

KPIها مقادیر قابل اندازهگیری و کمی هستند که سازمانها برای ارزیابی میزان موفقیت خود در دستیابی به اهداف استراتژیک یا عملیاتی خاص از آنها استفاده میکنند. این شاخصها صرفاً معیار نیستند، بلکه «کلیدی» هستند؛ به این معنا که مهمترین جنبههای عملکرد را که تأثیر مستقیم بر موفقیت سازمان دارند، رصد میکنند. KPIها بینشهای ارزشمندی را در مورد اثربخشی فرآیندها، نقاط قوت و زمینههای نیازمند بهبود ارائه میدهند.

- اهمیت KPI در بهبود عملکرد سیستمهای مدیریت

اهمیت KPI در بهبود عملکرد سیستمهای مدیریت (مانند سیستم مدیریت کیفیت ISO 9001 یا سیستم مدیریت ایمنی مواد غذایی ISO 22000 )در موارد زیر خلاصه میشود:

- همسوسازی و تمرکز استراتژیک: KPIها تضمین میکنند که فعالیتهای روزمره کارکنان در راستای اهداف کلی شرکت قرار دارد. به عنوان مثال، در حوزه ایمنی مواد غذایی، KPIهایی مانند "نرخ عدم انطباق GMP" توجه تیمها را مستقیماً به حفظ الزامات زیرساختی جلب میکنند.

- تصمیمگیری مبتنی بر داده: KPIها با تبدیل دادههای خام به اطلاعات قابل فهم و عملی، به مدیران کمک میکنند تا به جای اتکا به حدس و گمان، بر اساس واقعیتهای کمی و کیفی تصمیمگیری کنند. این امر فرآیند شناسایی مشکلات و تخصیص منابع را بهینهسازی میکند.

- مدیریت ریسک فعال (پیشرو): استفاده از شاخصهای پیشرو (Leading Indicators)، مانند "امتیاز ممیزی بهداشت زیرساخت ها ، تجهیزات، فرایندهای پیش نیازی و کارکنان"، به سازمان اجازه میدهد تا قبل از وقوع مشکلات جدی (مانند آلودگی محصول)، اقدامات اصلاحی پیشگیرانه را انجام دهد. این امر بهویژه در حوزه ایمنی غذا که عواقب شکست فاجعهبار است، حیاتی است.

- اندازهگیری بهبود مستمر: KPIها ابزاری برای ارزیابی نتایج بهبود مستمر هستند. با پایش مستمر شاخصی مانند "نرخ برگشت محصول" در طول زمان، میتوان اثرات طرحهای جدید، تغییرات فرآیند (مثلاً شاخصهای Cp و Cpk برای اثبات قابلیت فرآیند) و سرمایهگذاریها را بهطور عینی اندازهگیری کرد.

به طور خلاصه، KPIها زبان اندازهگیری موفقیت در هر سازمان مدرن هستند و به سیستمهای مدیریت کمک میکنند تا از حالت واکنشی خارج شده و به یک سیستم پیشفعال و متمرکز بر عملکرد و هدف تبدیل شوند

توضیح KPI:

این شاخصی است که اثربخشی کلی فرآیندهای تولید و کنترل کیفیت شما را اندازهگیری میکند.

- هدف: تضمین میکند که خروجی فرآیند (محصول نهایی) با تمام مشخصات فنی، الزامات قانونی و استانداردهای داخلی کیفیت (مانند ویژگیهای حسی، شیمیایی و فیزیکی) مطابقت دارد.

- اهمیت: نرخ بالای انطباق نشاندهنده فرآیندهای پایدار و موثر است و بهطور مستقیم با کاهش شکایات مشتری و کاهش هزینههای مرتبط با دوبارهکاری یا ضایعات ارتباط دارد.

۲. نحوه تعیین KPI در مورد ایمنی غذا و کیفیت در صنایع غذایی

تعیین KPIهای مناسب در صنایع غذایی باید با استفاده از مدلهای هدفگذاری صحیح و برای ارزیابی پیشرفت سازمان در دستیابی به اهداف استراتژیک صورت گیرد. یک رویکرد استاندارد به شرح زیر است:

- تعیین اهداف استراتژیک: ابتدا باید اهداف کلیدی شرکت در حوزه ایمنی و کیفیت مشخص شوند (مانند: کاهش نرخ برگشت محصول به زیر ۱٪، حفظ گواهینامه HACCP، یا کاهش شکایات مربوط به اجسام خارجی به صفر)

- استفاده از مدل SMART: برای اطمینان از اثربخشی، هر KPI باید بر اساس مدل SMART تعریف شود:

- Specific (مشخص): واضح و ویژه کسبوکار باشد (مثلاً "درصد رطوبت نان").

- Measurable (قابل اندازهگیری): قابلیت اندازهگیری کمی یا کیفی داشته باشد (مثلاً "تعداد" یا "درصد").

- Attainable (قابل دستیابی): هدفگذاری واقعبینانه باشد.

- Relevant (مرتبط): مستقیماً به اهداف ایمنی و کیفیت شرکت مرتبط باشد.

- Time-bound (زمانبندی شده): دارای فرکانس اندازهگیری مشخص باشد (مثلاً هفتگی، ماهانه).

- انتخاب نوع شاخص (پیشرو/پسرو):

- شاخصهای پیشرو (Leading): فعالیتهایی را میسنجند که میتوانند بر نتایج آینده تأثیر بگذارند (مثلاً نمره ممیزی GMP یا درصد آموزش کارکنان)

- شاخصهای پسرو (Lagging): نتایج و عملکرد گذشته را ارزیابی میکنند (مثلاً نرخ برگشت محصول یا حاشیه سود)

- تعیین معیارها: برای هر KPI، معیارهایی مانند فرمول محاسبه، واحد اندازهگیری، فرکانس اندازهگیری و مسئول مرتبط باید تعیین شود.

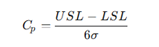

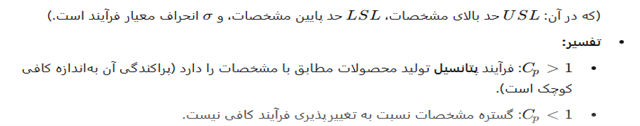

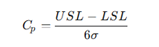

۳. قابلیت فرآیند (Process Capability) و شاخصهای Cp و Cpk

قابلیت فرآیند (Process Capability) به توانایی یک فرآیند در تولید محصولاتی که بهطور مداوم در محدوده مشخصات مورد نیاز (تلرانس) مشتری قرار دارند، اشاره میکند. شاخصهای Cp و Cpk ابزارهای آماری برای ارزیابی این قابلیت هستند.

شاخص Cp (Process Potential Index)

- تعریف: شاخص قابلیت بالقوه فرآیند.

- کاربرد: فقط پراکندگی (Spread) فرآیند را نسبت به گستره مشخصات (تلرانس) اندازهگیری میکند و موقعیت میانگین فرآیند را در نظر نمیگیرد.

- فرمول:

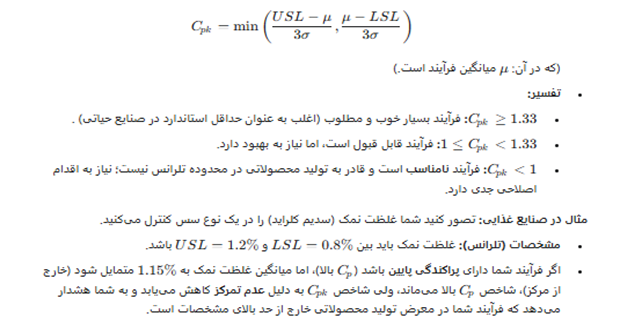

شاخص Cpk (Process Capability Index)

- تعریف: شاخص قابلیت واقعی فرآیند.

- کاربرد: هم پراکندگی فرآیند و هم تمرکز (Centering) میانگین فرآیند نسبت به مرکز تلرانس را در نظر میگیرد. این شاخص معیار دقیقتری برای عملکرد فرآیند است.

۴. شاخصهای کمی و کیفی در کنترل فرایندهای ایمنی و کیفیت مواد غذایی

شاخصهای مورد استفاده در کنترل فرآیندهای ایمنی و کیفیت را میتوان به دو دسته اصلی تقسیم کرد:

۱. شاخصهای کمی (Quantitative Indicators)

این شاخصها از اعداد و ارقام مستقیم برای اندازهگیری عملکرد استفاده میکنند و به صورت عینی قابل ارزیابی هستند.

|

حوزه |

مثال شاخص کمی |

نحوه اندازهگیری |

|

ایمنی (Safety) |

تستهای میکروبی (Biological) |

تعداد کلنیهای باکتریایی (مانند Total Count) یا حضور/عدم حضور پاتوژنهایی چون سالمونلا در هر گرم محصول. |

|

کیفیت (Quality) |

تستهای شیمیایی (Chemical) |

درصد پروتئین، چربی، رطوبت، یا اسیدیته محصول. |

|

کیفیت (Quality) |

تستهای فیزیکی (Physical) |

ابعاد محصول (مانند قطر بیسکویت)، وزن خالص محصول، درصد خاکستر نامحلول در اسید. |

|

عملکرد فرآیند |

نرخ عدم انطباق GMP |

تعداد دفعات عدم انطباق با GMP در ممیزیها. |

۲. شاخصهای کیفی (Qualitative Indicators)

این شاخصها بر اساس ویژگیها، نظرات و ارزیابیهای کیفی هستند و اغلب از طریق مشاهده، بازرسی یا ارزیابی انسانی به دست میآیند.

|

حوزه |

مثال شاخص کیفی |

نحوه اندازهگیری |

|

کیفیت (Quality) |

ویژگیهای حسی (Sensory) |

رنگ، عطر، طعم، و بافت محصول که توسط تسترها یا هیئتهای حسی ارزیابی میشود. |

|

ایمنی/کیفیت |

بازخورد مشتری (Customer Feedback) |

تحلیل و پایش شکایات یا بازخوردهای مشتریان در مورد کیفیت یا ایمنی محصول. |

|

ایمنی/کیفیت |

امتیاز ممیزی |

ارزیابی انطباق نظافت با پروتکلها (Cleaning Performance) یا نمره کلی ممیزی GMP. |

|

زنجیره تأمین |

پایداری تأمین کننده |

ارزیابی انطباق تأمین کننده با الزامات اخلاقی، اجتماعی و زیستمحیطی. |

در ادامه به برخی از شاخص های قابل استفاده در فرایندهای ایمنی و کیفیت مواد غذایی اشاره شده است:

جدول شاخص های کلیدی عملکرد (KPI) – ایمنی و کیفیت مواد غذایی - قابل کاربرد در سیستم های مدیریت ایمنی غذا و مدیریت کیفیت

|

ایمنی و کیفیت محصول (Product Safety & Quality) |

عملکرد تأمینکننده (Supplier Performance) |

مدیریت تسهیلات (Facility Performance) |

آزمایشگاه و زنجیره تأمین (Lab & Supply Chain) |

|

۱. محصول (Product Quality Compliance) |

۱. عدم انطباق تأمینکننده (Supplier Non-Conformance) |

۱. عملکرد نظافت (Cleaning Performance) |

۱. عملکرد کارایی آزمایشگاه (Laboratory Proficiency Score) |

|

اندازهگیری درصد انطباق محصول با الزامات کیفیت / استانداردها. |

اندازهگیری درصد عدم انطباقهای غیر مرتبط با عملکرد تأمینکننده / کل عدم انطباقها. |

ارزیابی انطباق نظافت با پروتکلهای نظافت و استانداردهای بهداشتی. |

دقت، صحت و زمان گردش (turnaround time) نتایج آزمایشگاهی. |

|

۲. عدم انطباقها (Non-compliance Issues) |

۲. اقدام اصلاحی تأمینکننده (Supplier Corrective Action) |

۲. طراحی بهداشتی (Hygienic Design) |

۲. ارزیابی حسی تأمینکننده (Sensory Evaluation Score) |

|

ردیابی تعداد شکایات عدم انطباق غیر مرتبط با کیفیت محصول / تعداد کل شکایات عدم انطباق. |

اندازهگیری درصد دفعات دریافت مواد اولیه مطابق با استانداردها از تأمینکنندگان، که اقدامات اصلاحی کامل شدهاند / کل اقدامات اصلاحی. |

اطمینان از انطباق تجهیزات با استانداردهای طراحی بهداشتی از طریق ممیزیهای انطباق. |

اندازهگیری ارزیابی حسی ویژگیهای محصول. |

|

۳. شکایات مشتری (Customer Complaints) |

۳. انطباق تأمینکننده (Supplier Compliance Score) |

۳. ارزیابی محیطی میکروبی (Microbial Environmental Assessment) |

۳. پانل حسی (Sensory Panel Test) |

|

ردیابی تعداد شکایات مشتری مربوط به ایمنی مواد غذایی / کیفیت در صورت بروز. |

اندازهگیری درصد دریافت مواد اولیه مطابق با استانداردها از تأمینکنندگان، که شکایات انطباق دریافت کردهاند / کل مواد اولیه. |

ارزیابی انطباق محیط میکروبی با استانداردهای بهداشتی از طریق تعداد آزمایشات میکروبی در هر تسهیلات. |

ردیابی تعداد پانلهای حسی که معیارهای عملکردی را برآورده میکنند. |

|

۴. ممیزی ایمنی مواد غذایی (Food Safety Audits) |

۴. مشخصات مواد اولیه تأمینکننده (Supplier Material Specifications) |

۴. تأیید/اعتبارسنجی نظافت (Cleaning Verification /Validation) |

۴. مشخصات پروفایل حسی (Sensory Profile Compliance) |

|

ارزیابی دورهای انطباق ایمنی مواد غذایی از طریق بررسیهای ممیزی داخلی/خارجی. |

ارزیابی کیفیت کلی مواد اولیه دریافتی از تأمینکنندگان بر اساس مشخصات و انطباق با الزامات عملکردی. |

ارزیابی انطباق فرآیندهای تأیید/اعتبارسنجی نظافت با الزامات مربوط به هر تسهیلات.

|

محاسبه درصد محصولات تولیدی که مشخصات پروفایل حسی را برآورده میکنند. |

|

۵. بازخوانی محصول (Product Recall Instances) |

۵. پذیرش مواد اولیه تأمینکننده (Supplier Material Acceptance Rate) |

۵. آفات (Pest Incidents) |

۵. پیشگیری از وجود اجسام خارجی (Foreign Body Prevention) |

|

نظارت بر تعداد دفعات بازخوانی محصول ناشی از شکایات ایمنی/کیفیت. |

اندازهگیری درصد مواد اولیه پذیرفته شده از تأمینکنندگان بدون هیچگونه مشکل ایمنی/کیفیت. |

نظارت بر تعداد دفعات کنترل آفات در بازه زمانی تعیین شده. |

اندازهگیری تعداد دفعات بازرسی آشکارساز اجسام خارجی.

|

|

۶. سطوح آلاینده (Contaminant Levels) |

۶. رد مواد اولیه تأمینکننده (Supplier Material Rejection) |

۶. اقدام اصلاحی کنترل آفات (Pest Control Audit Score) |

۶. حذف اجسام خارجی (Foreign Body Removal Efficacy) |

|

تجزیه و تحلیل سطوح آلایندهها در اجزای محصول / محصولات نهایی. |

محاسبه درصد مواد اولیه رد شده به دلیل عدم انطباق با مشخصات ایمنی/کیفیت. |

اندازهگیری تعداد دفعات اقدامات کنترلی آفات تکمیل شده از طریق ممیزیهای کنترل آفات.

|

اندازهگیری اثربخشی حذف و کاهش اجسام خارجی. |

|

۷. آموزش و گواهینامه (Training and Certification) |

۷. زمان تحویل تأمینکننده (Supplier On-Time Delivery Rate) |

۷. تفکیک/قرنطینه تسهیلات (Facility Segregation Compliance Rate) |

۷. ممیزی تدارکات (Procurement Audit Score) |

|

محاسبه درصد کارکنان با گواهینامههای آموزشی ایمنی و کیفیت مواد غذایی مورد نیاز. |

اندازهگیری درصد محمولههای تحویل داده شده در زمان مقرر / کل محمولهها. |

اندازهگیری انطباق تفکیک/قرنطینه تسهیلات با الزامات مربوط به هر تسهیلات. |

انطباق تدارکات با الزامات کیفیت و ایمنی مواد غذایی از طریق ممیزی تدارکات.

|

|

۸. ضایعات و دورریز (Waste and Rework) |

۸. نقائص تأمینکننده (Supplier Defects) |

۸. مدیریت پسماند (Waste Management) |

۸. ممیزی زنجیره تأمین (Supply Chain Audit Score) |

|

تحلیل درصد مواد اولیه/محصول نهایی ضایع شده یا دوبارهکاری شده در یک دوره زمانی مشخص. |

اندازهگیری درصد دفعات وقوع نقص در واحدها / تعداد واحدهای عرضه شده. |

ارزیابی انطباق مدیریت پسماند با الزامات مربوط به هر تسهیلات. |

اندازهگیری انطباق فرآیندهای زنجیره تأمین (دریافت، انبارداری و حمل و نقل) با الزامات ایمنی/کیفیت مواد غذایی.

|

|

۹. زمان شناسایی و اقدام اصلاحی (Time to Detect and Correct Issues) |

۹. صحت سفارش تأمینکننده (Supplier Order Accuracy Rate) |

۹. مدیریت مواد شیمیایی (Chemical Handling Compliance) |

۹. ممیزی حسابرسی انطباق (Compliance Audit Score) |

|

اندازهگیری زمان صرف شده برای شناسایی و اصلاح مسائل مربوط به ایمنی/کیفیت محصول. |

اندازهگیری درصد سفارشات عرضه شده مطابق با سفارش / کل سفارشات. |

ارزیابی انطباق دستورالعملهای کنترل مواد شیمیایی/خطرناک با الزامات تسهیلات.

|

ارزیابی کلی انطباق با استانداردهای داخلی/خارجی از طریق ممیزیهای انطباق. |

|

۱۰. شاخص قابلیت فرآیند (Process Capability Index Cp & Cpk) |

۱۰. زمان پاسخ تأمینکننده (Supplier Response Time) |

۱۰. مدیریت حوادث خطرناک (Hazardous Material Incident Rate) |

|

|

ارزیابی توانایی فرآیند تولید در برآوردن مشخصات کیفیت در طول زمان. |

اندازهگیری زمان صرف شده توسط تأمینکننده برای پاسخ به استعلام خدمات مشتری / رسیدگی به مسائل. |

ردیابی تعداد حوادث شامل مواد خطرناک در هر تسهیلات.

|

|

|

۱۱. اثربخشی کلی تجهیزات (Overall Equipment Effectiveness (OEE)) |

۱۱. ریسک تأمینکننده (Supplier Risk Score) |

۱۱. آموزش انطباق با GMP (GMP Training Compliance Rate) |

|

|

ارزیابی اثربخشی کلی تجهیزات از طریق در دسترس بودن (Availability)، عملکرد (Performance) و کیفیت (Quality). |

ارزیابی ریسک کلی مرتبط با تأمینکننده، شامل پایداری مالی، عملیاتی، نظارتی و زیست محیطی. |

اندازهگیری انطباق آموزشهای GMP کارکنان با الزامات هر تسهیلات. |

|

|

۱۲. انطباق استاندارد کیفیت محصول نهایی (Final Product Quality Standards (FTQ or FTR)) |

۱۲. نوآوری تأمینکننده (Supplier Innovation) |

۱۲. ممیزی GMP (GMP Audit Score) |

|

|

درصد محصولات نهایی که الزامات کیفیت را برآورده میکنند / کل محصولات نهایی. |

اندازهگیری تأثیر نوآوری تأمینکننده بر عملکرد کلی کیفیت، ایمنی و عملیاتی. |

ارزیابی انطباق با الزامات GMP از طریق ممیزیهای انطباق.

|

|

|

۱۳. نرخ برگشت (Rate of Return) |

۱۳. پایداری تأمینکننده (Supplier Sustainability) |

۱۳. ممیزی عدم انطباق GMP (GMP Non-compliance Rate) |

|

|

ردیابی نرخ برگشت محصول، نشاندهنده درصد محصول برگشت داده شده / کل محصول فروخته شده در یک دوره زمانی. |

ارزیابی انطباق تأمینکننده با الزامات اخلاقی، اجتماعی و زیست محیطی. |

ردیابی تعداد دفعات عدم انطباق با GMP در ممیزیهای انطباق.

|

|

|

۱۴. اقدام اصلاحی (Corrective Action Rate) |

|||

|

اندازهگیری درصد اقدامات اصلاحی کامل شده در فرآیند تولید / تعداد کل اقدامات اصلاحی. |